冷阱作為真空系統�����、低溫制冷設備中的關鍵捕集部件,通過低溫表面凝結或吸附氣體雜質(如水汽�、有機溶劑蒸汽�����、油氣等),實現系統雜質凈化與真空度維持�����。然而在實際應用中����,堵塞問題頻發 —— 雜質在捕集腔內部堆積結塊���,導致氣路流通受阻�����、真空度驟降、制冷效率衰減,嚴重時甚至引發系統停機����。本文結合冷阱核心結構,剖析堵塞成因�����,并提出結構優化與運維改進方案��。

一����、冷阱核心結構與堵塞關聯機制

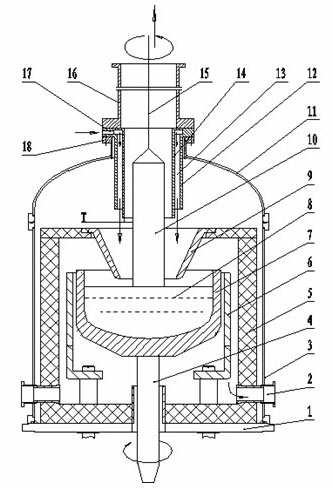

冷阱的堵塞問題與結構設計直接相關�����,需先明確其關鍵組成部件及功能邏輯�����,才能定位風險點。典型冷阱由制冷源模塊����、捕集腔主體�����、導流結構、絕熱層�、接口組件五部分構成�,各部件與堵塞的關聯如下:

冷阱的工作原理是:待凈化氣流進入捕集腔后���,在導流結構引導下�����,與低溫表面(通常溫度≤-80℃�����,液氮冷阱可達 77K)接觸,其中高沸點雜質(如水汽、乙醇蒸汽)因溫度驟降凝結為固體或液體,低沸點雜質則被吸附劑(如活性炭、分子篩)捕獲���,凈化后氣流從出口排出。當雜質在低溫表面或氣路通道中持續堆積,超過結構承載極限時�,便會形成堵塞���。

二����、冷阱堵塞的典型成因與失效表現

結合實際應用場景����,堵塞問題主要源于結構設計缺陷、雜質特性適配不當、操作維護不規范三類因素���,具體表現與成因對應關系如下:

1. 結構設計缺陷:氣路流通與捕集失衡

-

捕集腔徑與氣流不匹配:若捕集腔內徑過?��。ㄈ缭O計流量 100L/min 的系統選用內徑 20mm 的捕集腔)����,氣流速度過快(超過 5m/s)���,雜質易在腔體內壁形成 “沖刷堆積”����;反之���,腔徑過大導致氣流滯留���,雜質沉降在底部形成結塊����。

-

導流結構不合理:部分冷阱采用 “直板型導流板”,且間距僅 5mm,氣流通過時易在板間形成渦流�,雜質被反復攔截后堆積成 “纖維狀結塊”(尤其針對含油蒸汽����、高分子聚合物蒸汽的場景)��;若導流板無傾斜角度(水平布置)���,凝結的液態雜質(如水�、有機溶劑)無法自流排出�,低溫下凍結成固體堵塞通道。

-

制冷表面形態缺陷:機械制冷冷阱的冷頭若為 “光滑圓柱面”,雜質凝結后易形成完整的 “冰殼” 或 “油殼”���,隨厚度增加逐漸包裹冷頭,不僅阻礙氣流接觸,還會導致冷量傳遞效率下降,進一步加劇雜質凝結(形成 “堵塞 - 效率下降 - 更嚴重堵塞” 的惡性循環)。

2. 雜質特性與冷阱適配不當:針對性捕集能力不足

-

高粘度 / 高凝固點雜質處理失效:在真空鍍膜�����、半導體工藝中���,冷阱需捕集光刻膠蒸汽��、金屬有機化合物(如三甲基鎵),這類雜質凝固后粘度高(>1000cP)�、熔點高(>50℃)���,若冷阱無 “易清理結構”���,雜質會在捕集腔內壁形成堅硬的 “樹脂狀結塊”����,難以清除���。

-

多組分雜質分層堵塞:當氣流中同時含水汽(冰點 0℃)����、乙醇蒸汽(冰點 - 114℃)、油氣(冰點 - 20℃)時�,若冷阱僅單一低溫區(如 77K)�,不同雜質會在同一區域凝結�����,水汽先形成冰層����,后續油氣在冰層表面凝結成 “油膜”����,兩種雜質混合后硬度增加,形成難以剝離的 “復合堵塞層”����。

3. 操作維護不規范:人為因素加劇堵塞

-

預冷不充分啟動:冷阱未達到設定捕集溫度(如要求 - 100℃����,實際僅降至 - 50℃)便接入系統���,雜質無法充分凝結���,以 “半液態” 形式附著在腔體內壁����,后續降溫后凍結成不規則塊狀堵塞氣路。

-

未及時排雜 / 清理:連續運行超過 8 小時且未定期排雜(如液態雜質未通過排污閥排出)���,或清理時僅采用 “常溫吹掃”(未用低溫溶劑溶解高凝固點雜質),導致殘留雜質累積���,下次啟動時快速形成堵塞。

-

系統前置過濾缺失:若冷阱前端未安裝粗過濾器(如 5μm 金屬濾網)����,氣流中攜帶的粉塵�、顆粒雜質先在冷阱入口法蘭處堆積����,逐漸堵塞接口通道,表現為 “入口壓力驟升�、出口流量驟降”����。

三���、基于堵塞解決的冷阱結構優化方案

針對上述成因���,需從 “氣路流通性提升���、雜質可控捕集���、維護便捷性優化” 三個維度進行結構改進�����,具體技術方案如下:

1. 捕集腔與導流結構優化:減少氣流死角與堆積

-

變徑式捕集腔設計:采用 “入口粗 - 中段細 - 出口粗” 的變徑結構(如入口內徑 40mm、中段 30mm��、出口 40mm)�����,中段縮小區域提升氣流與冷頭的接觸效率����,兩端粗徑降低氣流阻力��;同時在腔底設置 15° 傾斜角����,配合底部排污閥(選用低溫球閥��,耐溫≤-196℃)����,便于液態雜質自流排出�,避免底部堆積。

-

蜂窩式導流結構替代直板:將導流板改為蜂窩狀開孔結構(開孔率 60%~70%,孔徑 8~10mm)��,且沿氣流方向傾斜 10°�����,既保證氣流均勻分布,又減少渦流形成���;蜂窩孔內壁做 “聚四氟乙烯涂層”(表面粗糙度 Ra≤0.4μm)�,降低雜質附著力�,避免纖維狀結塊。

-

冷頭表面形態改進:機械制冷冷頭表面加工 “螺旋形凹槽”(槽深 2mm、螺距 10mm)�����,液氮冷阱的冷阱壁設置 “環形凸棱”(高度 3mm)�����,增加雜質凝結面積的同時����,破壞 “完整冰殼 / 油殼” 的形成�����,使雜質以 “顆粒狀” 而非 “膜狀” 堆積�,降低堵塞風險���。

2. 多溫區捕集與雜質分類處理:提升針對性

-

雙溫區捕集設計:將捕集腔分為 “高溫區(-60~-80℃)” 與 “低溫區(≤-120℃)”�,高溫區由機械制冷模塊控制,用于捕集高沸點雜質(如水汽��、油氣)����,低溫區由液氮或深冷機械制冷控制����,用于捕集低沸點雜質(如乙醇、甲烷)�����;兩區之間設置 “擋板閥”�����,可單獨清理某一區域雜質�����,避免多組分混合堵塞。

-

可更換吸附劑組件:針對含高分子雜質的場景����,在捕集腔出口設置 “抽屜式吸附劑盒”�����,內置多孔陶瓷載體(孔隙率 70%)負載活性炭,吸附劑盒可快速拆卸更換�����,避免雜質在腔體內壁堆積���;同時在吸附劑盒前端設置 “溫度傳感器”�,當吸附劑飽和時(溫度因吸附放熱升高 5℃以上),觸發報警提示更換�����。

3. 維護便捷性結構改進:降低清理難度

-

快開式法蘭與透明視窗:捕集腔兩端采用 “卡扣式快開法蘭”(無需拆卸螺栓)�����,法蘭密封面選用耐低溫硅橡膠(可耐受 - 196~200℃),便于快速打開清理���;同時在捕集腔中段設置 “耐低溫石英玻璃視窗”(厚度 10mm),可實時觀察內部雜質堆積情況,避免盲目拆卸。

-

低溫吹掃通道設計:在捕集腔側壁設置 2 個 “吹掃接口”(內徑 10mm)���,分別位于入口與出口附近�,堵塞時可接入干燥氮氣(溫度≤-50℃����,壓力 0.2MPa)進行低溫吹掃,利用氣流沖擊剝離雜質���,避免常溫吹掃導致雜質融化后再次凝結堵塞。

四���、堵塞預防與運維規范

結構優化需配合規范運維,才能從根本上減少堵塞問題���,具體措施如下:

-

前置過濾系統配置:在冷阱入口前串聯 “兩級過濾”—— 第一級為 5μm 金屬濾網(攔截顆粒雜質),第二級為高分子膜過濾器(攔截油霧�����、氣溶膠���,過濾精度 0.1μm)��,定期(每 72 小時)更換濾芯,避免大顆粒雜質進入冷阱���。

-

階梯式預冷操作:啟動冷阱時采用 “階梯降溫”—— 先降至 - 40℃并保溫 30 分鐘(排出腔體內殘留水汽),再降至 - 80℃保溫 1 小時,后升至目標溫度�,避免溫度驟降導致雜質快速凝結堆積���。

-

定期排雜與清理:連續運行時��,每 24 小時通過底部排污閥排出液態雜質;每 168 小時(7 天)停機清理,采用 “低溫氮氣吹掃 + 專用溶劑浸泡”(如針對樹脂狀雜質用丙酮低溫浸泡)�,清理后需做 “氣密性測試”(泄漏率≤1×10??Pa?m3/s)�。

-

實時監測預警:在冷阱入口�����、出口分別安裝 “壓力傳感器” 與 “流量傳感器”��,當出入口壓差超過 5kPa(正常壓差≤1kPa)或流量下降 30% 以上時,觸發堵塞報警,及時停機處理���,避免故障擴大。

五、應用驗證與效果

某半導體晶圓制造車間將原有 “直板導流 + 單溫區” 冷阱�,改造為 “蜂窩導流 + 雙溫區 + 低溫吹掃” 優化結構后�,運行數據顯示:堵塞周期從原來的 48 小時延長至 336 小時(提升 7 倍)�����;清理時間從 2 小時縮短至 30 分鐘���;系統真空度穩定在 5×10??Pa 以下(改造前因堵塞波動至 1×10?3Pa)�����,有效保障了光刻工藝的穩定性。

冷阱堵塞問題本質是 “結構設計與雜質特性、運行需求不匹配” 的結果。通過優化捕集腔流場、分溫區針對性捕集�、提升維護便捷性�,可顯著降低堵塞風險�����;同時結合規范的運維操作,能進一步延長冷阱使用壽命�����,保障下游系統的穩定運行�����。未來隨著智能化技術的融入�����,可在冷阱中集成 “雜質成分分析傳感器” 與 “自動清理模塊”,實現堵塞問題的預判與自主解決����,推動冷阱技術向 “免維護����、高可靠” 方向發展。

本文鏈接地址:http://www.tgoe-bridge.com.cn/1501.html