液氮循環(huán)裝置作為低溫制冷技術(shù)的核心設(shè)備,憑借 -

196℃的超低溫特性,在科研、醫(yī)療、工業(yè)等領(lǐng)域發(fā)揮著不可替代的作用。其設(shè)計(jì)需平衡低溫適應(yīng)性、循環(huán)效率與安全穩(wěn)定性,而實(shí)際運(yùn)用效果則直接關(guān)系到工藝優(yōu)化與成本控制。本文從設(shè)計(jì)核心要素、技術(shù)創(chuàng)新及典型應(yīng)用場(chǎng)景展開(kāi)分析,系統(tǒng)評(píng)估該裝置的實(shí)踐價(jià)值。

一、設(shè)計(jì)核心要素與技術(shù)規(guī)范

(一)材料體系的低溫適配設(shè)計(jì)

液氮循環(huán)裝置的材料選擇需突破三大技術(shù)瓶頸:低溫脆性、熱膨脹系數(shù)匹配及密封性。主體管路采用經(jīng)深冷處理的 316L 奧氏體不銹鋼,其在 -

196℃時(shí)的沖擊功≥100J,抗拉強(qiáng)度保持率達(dá) 85% 以上,可有效避免低溫脆斷。與普通 304 不銹鋼相比,316L 的鉬元素含量提升至

2-3%,顯著增強(qiáng)抗晶間腐蝕能力,尤其適用于含微量雜質(zhì)的液氮循環(huán)系統(tǒng)。

密封組件采用金屬波紋管與聚四氟乙烯(PTFE)復(fù)合材料組合方案:波紋管選用 Inconel 718

合金,在低溫下仍保持優(yōu)異的彈性恢復(fù)能力,泄漏率控制在 1×10?? Pa?m3/s 以下;PTFE 密封墊經(jīng)低溫改性處理,在 - 200℃至

260℃范圍內(nèi)可維持穩(wěn)定的密封性能,解決傳統(tǒng)橡膠材料在低溫下硬化失效的問(wèn)題。

(二)循環(huán)系統(tǒng)的結(jié)構(gòu)優(yōu)化

動(dòng)力單元設(shè)計(jì):采用低溫磁力驅(qū)動(dòng)泵,取消傳統(tǒng)機(jī)械密封結(jié)構(gòu),通過(guò)磁場(chǎng)耦合傳遞動(dòng)力,徹底消除軸封泄漏隱患。泵體葉輪采用一體化鍛造工藝,材質(zhì)為 TC4

鈦合金,在保證強(qiáng)度的同時(shí)降低轉(zhuǎn)動(dòng)慣量,使流量調(diào)節(jié)范圍達(dá)到 0.5-50L/min,揚(yáng)程高可達(dá) 30m。

熱交換模塊:采用逆流式板式換熱器,換熱面積根據(jù)制冷負(fù)荷動(dòng)態(tài)配置,單位體積換熱量達(dá) 800W/L。板片表面采用微通道結(jié)構(gòu)設(shè)計(jì),通過(guò) 0.2mm

寬的導(dǎo)流槽強(qiáng)化湍流效果,使液氮與被冷卻介質(zhì)的熱交換效率提升 40%,出口溫差可控制在 ±1℃以內(nèi)。

儲(chǔ)液與穩(wěn)壓?jiǎn)卧号渲谜婵战^熱儲(chǔ)槽,采用多層纏繞式絕熱結(jié)構(gòu)(鋁箔 + 玻璃纖維),日蒸發(fā)率≤0.5%。儲(chǔ)槽內(nèi)置壓力自平衡裝置,當(dāng)系統(tǒng)壓力超過(guò)

0.8MPa 時(shí)自動(dòng)開(kāi)啟泄壓閥,低于 0.3MPa 時(shí)啟動(dòng)自增壓泵,確保循環(huán)壓力穩(wěn)定在 0.4-0.6MPa 區(qū)間。

(三)智能控制系統(tǒng)架構(gòu)

采用 PLC + 觸摸屏的控制模式,集成以下關(guān)鍵功能:

多參數(shù)監(jiān)測(cè):通過(guò) PT100 鉑電阻(精度 ±0.1℃)實(shí)時(shí)采集液氮溫度、流量傳感器(精度 0.5 級(jí))記錄循環(huán)流量、壓力變送器(量程

0-1.6MPa)監(jiān)控系統(tǒng)壓力。

自適應(yīng)調(diào)節(jié):基于模糊 PID 算法,當(dāng)負(fù)載溫度波動(dòng)超過(guò)設(shè)定值 ±2℃時(shí),自動(dòng)調(diào)節(jié)磁力泵轉(zhuǎn)速與換熱器旁通閥開(kāi)度,響應(yīng)時(shí)間≤1 秒。

安全聯(lián)鎖:設(shè)置超壓(1.0MPa)、超溫(-180℃)、低液位(20%)三重報(bào)警,觸發(fā)時(shí)立即切斷加熱源并啟動(dòng)緊急停機(jī)程序,同時(shí)通過(guò) RS485

通訊上傳報(bào)警信息。

二、關(guān)鍵技術(shù)創(chuàng)新與突破

(一)低溫兩相流控制技術(shù)

針對(duì)液氮在循環(huán)中易發(fā)生閃蒸(過(guò)冷度不足導(dǎo)致汽化)的問(wèn)題,開(kāi)發(fā)了階梯式過(guò)冷度維持系統(tǒng):

首級(jí)過(guò)冷:在儲(chǔ)液槽出口設(shè)置預(yù)冷盤(pán)管,利用回氣冷量將液氮過(guò)冷度提升至 5-8℃;

次級(jí)過(guò)冷:在泵前加裝真空夾套式過(guò)冷器,通過(guò)液氮噴淋實(shí)現(xiàn)過(guò)冷度再提升 3-5℃;

動(dòng)態(tài)補(bǔ)償:根據(jù)流量變化自動(dòng)調(diào)節(jié)過(guò)冷器制冷劑供給量,確保系統(tǒng)始終處于單相流狀態(tài),使流量穩(wěn)定性提高至 ±2%。

(二)能量回收與節(jié)能設(shè)計(jì)

采用膨脹機(jī) - 發(fā)電機(jī)組合裝置,利用液氮汽化產(chǎn)生的高壓氣體驅(qū)動(dòng)膨脹機(jī)做功,發(fā)電效率達(dá) 70% 以上,可回收系統(tǒng)能耗的 15-20%;

開(kāi)發(fā)智能休眠模式,當(dāng)負(fù)載處于待機(jī)狀態(tài)時(shí),自動(dòng)降低循環(huán)流量至 30% 額定值,同時(shí)關(guān)閉冗余換熱單元,使待機(jī)功耗從 2.5kW 降至

0.8kW;

采用變頻調(diào)速技術(shù),磁力泵電機(jī)轉(zhuǎn)速可在 300-3000rpm 范圍內(nèi)連續(xù)調(diào)節(jié),比定速運(yùn)行方案節(jié)能 30% 以上。

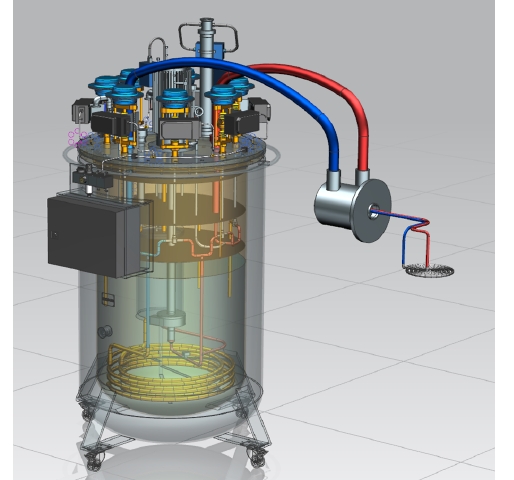

(三)模塊化集成方案

將循環(huán)裝置劃分為三個(gè)獨(dú)立模塊:

制冷核心模塊(含儲(chǔ)槽、泵組、換熱器)

控制與動(dòng)力模塊(含 PLC、變頻器、配電柜)

接口適配模塊(含快速接頭、過(guò)濾裝置)

模塊間通過(guò)標(biāo)準(zhǔn)化法蘭連接,安裝調(diào)試時(shí)間縮短至傳統(tǒng)裝置的 1/3,且支持單模塊獨(dú)立維護(hù),顯著降低 downtime(停機(jī)時(shí)間)。

三、實(shí)際運(yùn)用效果與案例分析

(一)超導(dǎo)材料研發(fā)領(lǐng)域

某高校超導(dǎo)實(shí)驗(yàn)室采用 50L/min 流量的液氮循環(huán)裝置,為高溫超導(dǎo)帶材測(cè)試系統(tǒng)提供冷卻。運(yùn)行數(shù)據(jù)顯示:

溫度控制精度:-196℃至 - 150℃可調(diào),波動(dòng)范圍≤±0.5℃;

降溫速率:從室溫(25℃)降至 - 196℃僅需 18 分鐘,較傳統(tǒng)靜態(tài)浸泡方式提速 60%;

連續(xù)運(yùn)行穩(wěn)定性:?jiǎn)未尾婚g斷運(yùn)行 300 小時(shí),壓力波動(dòng)≤0.05MPa,滿足長(zhǎng)時(shí)間實(shí)驗(yàn)需求。

該裝置的應(yīng)用使超導(dǎo)帶材臨界電流測(cè)試的重復(fù)性誤差從 ±5% 降至 ±2%,實(shí)驗(yàn)效率提升 3 倍。

(二)半導(dǎo)體晶圓制造

某芯片廠在 300mm 晶圓刻蝕工藝中引入液氮循環(huán)冷卻系統(tǒng),用于控制反應(yīng)腔溫度:

工藝溫度區(qū)間:-100℃至 - 50℃,調(diào)節(jié)分辨率 0.1℃;

熱負(fù)荷響應(yīng):當(dāng)刻蝕功率從 1000W 躍升至 3000W 時(shí),系統(tǒng)在 5 秒內(nèi)將溫度偏差控制在 1℃以內(nèi);

能耗指標(biāo):?jiǎn)挝痪A冷卻能耗為 0.8kWh,較傳統(tǒng)氟利昂制冷方案降低 45%。

實(shí)際生產(chǎn)表明,該裝置使晶圓刻蝕的線寬均勻性提升至 ±1.2nm,良率提高 8%。

(三)生物樣本冷凍保存

某生物銀行采用定制化液氮循環(huán)裝置,為自動(dòng)化樣本庫(kù)提供低溫環(huán)境:

庫(kù)體溫度分布:-190℃±2℃,空間溫差≤3℃;

降溫曲線控制:支持 0.1-10℃/min 的可編程降溫速率,滿足不同細(xì)胞的冷凍需求;

安全性指標(biāo):連續(xù)運(yùn)行 12 個(gè)月無(wú)泄漏,液位監(jiān)測(cè)準(zhǔn)確率 100%,未發(fā)生任何安全事故。

應(yīng)用該裝置后,干細(xì)胞樣本的復(fù)蘇存活率從 82% 提升至 95%,且實(shí)現(xiàn)了無(wú)人值守的全自動(dòng)運(yùn)行。

(四)工業(yè)低溫裝配

某航空發(fā)動(dòng)機(jī)廠利用液氮循環(huán)裝置實(shí)現(xiàn)軸承的過(guò)盈裝配:

冷卻效率:將 φ300mm 軸承從 25℃冷卻至 - 196℃,收縮量達(dá) 0.23mm,滿足裝配間隙要求;

循環(huán)周期:?jiǎn)翁纵S承冷卻 - 裝配 - 回溫流程耗時(shí) 15 分鐘,較液氮浸泡方式縮短 50%;

成本效益:每萬(wàn)套軸承可節(jié)省液氮消耗 3.2 噸,年節(jié)約成本約 48 萬(wàn)元。

四、現(xiàn)存問(wèn)題與優(yōu)化方向

(一)技術(shù)瓶頸

低溫泵的氣蝕問(wèn)題:當(dāng)系統(tǒng)壓力波動(dòng)超過(guò) 0.1MPa 時(shí),易發(fā)生汽蝕現(xiàn)象,導(dǎo)致泵效率下降 15-20%;

長(zhǎng)距離輸送冷損:管道長(zhǎng)度超過(guò) 50 米時(shí),冷損率增至 8% 以上,需強(qiáng)化絕熱措施;

啟停沖擊:裝置啟動(dòng)時(shí)的瞬時(shí)電流是額定值的 3-4 倍,對(duì)電網(wǎng)造成沖擊。

(二)改進(jìn)措施

開(kāi)發(fā)氣蝕抑制系統(tǒng):在泵入口加裝壓力補(bǔ)償罐,使允許氣蝕余量(NPSH)從 3m 降至 1.5m;

采用納米多孔絕熱材料:替代傳統(tǒng)多層絕熱結(jié)構(gòu),將管道冷損率控制在 5% 以內(nèi);

配置軟啟動(dòng)器:使啟動(dòng)電流降至額定值的 1.5 倍,同時(shí)延長(zhǎng)電機(jī)使用壽命。

五、結(jié)論與展望

液氮循環(huán)裝置的設(shè)計(jì)已形成 “材料 - 結(jié)構(gòu) - 控制”

三位一體的技術(shù)體系,其實(shí)際運(yùn)用在溫度控制精度、能耗指標(biāo)、操作便捷性等方面均表現(xiàn)優(yōu)異,為低溫技術(shù)的工業(yè)化應(yīng)用提供了可靠支撐。未來(lái)發(fā)展將聚焦三個(gè)方向:

智能化升級(jí):引入 AI 預(yù)測(cè)性維護(hù),通過(guò)振動(dòng)、溫度等特征參數(shù)提前預(yù)警設(shè)備故障;

低碳化設(shè)計(jì):開(kāi)發(fā)液氮 - 電能聯(lián)合循環(huán)系統(tǒng),進(jìn)一步提升能量回收效率至 85% 以上;

微型化集成:針對(duì)實(shí)驗(yàn)室場(chǎng)景開(kāi)發(fā)便攜式裝置,流量范圍拓展至 0.1-10L/min,重量控制在 50kg 以內(nèi)。

隨著新材料與智能控制技術(shù)的融合,液氮循環(huán)裝置將在更多前沿領(lǐng)域展現(xiàn)其獨(dú)特價(jià)值,推動(dòng)低溫應(yīng)用技術(shù)邁向更高水平。

本文鏈接地址:http://www.tgoe-bridge.com.cn/1474.html